在现代厨房与食品工业中,从电饭煲、空气炸锅到咖啡机、蒸烤箱,再到食品灌装生产线,硅胶密封圈无处不在。它柔软、弹性好、耐老化,更因无毒无味而被广泛用于食品接触场景。

然而,当设备频繁经历100℃以上的高温蒸煮、烘烤甚至瞬时超温工况时,硅胶密封圈是否依然稳定?是否会释放有害物质?其物理性能是否退化?这些问题的答案,都依赖于一项关键检测——食品接触硅胶密封圈的耐高温性能检测。

为什么耐高温性能如此重要?

食品级硅胶虽以耐热著称,但并非“金刚不坏”。长期或反复暴露于高温下,可能引发以下风险:

物理性能劣化:硬化、开裂、永久变形,导致密封失效,引发漏气、漏水甚至安全事故;

化学迁移风险:低分子硅氧烷、催化剂残留或添加剂在高温下析出,迁移到食品中;

异味产生:高温加速材料老化,释放挥发性有机物(VOC),影响食品风味;

合规性问题:不符合国家对食品接触材料的耐热温度标识要求,存在法律风险。

因此,耐高温性能不仅是产品可靠性的体现,更是食品安全的第一道防线。

耐高温性能检测核心项目

1. 热老化试验(GB/T 3512 / ISO 188)

将密封圈置于恒温鼓风烘箱中,在标称最高使用温度(如200℃)下持续加热72小时或更久;

观察外观变化(变色、龟裂、发粘);

测试老化后硬度变化(邵氏A)、拉伸强度、断裂伸长率保留率(通常要求≥75%)。

2. 压缩永久变形测试(GB/T 7759.1)

模拟密封圈在高温高压锅盖下的长期受压状态;

在150℃或200℃下压缩22小时,计算永久变形率(优质食品硅胶通常≤20%)。

3. 高温总迁移量测试(GB 31604.8)

使用模拟液(如水、3%乙酸、10%乙醇、异辛烷)在实际使用温度+10℃条件下浸泡2小时;

测定迁移至模拟液中的非挥发性物质总量,限值通常为≤10 mg/dm²。

4. 挥发性物质含量(减重法)

在200℃下加热4小时,测定质量损失(反映低分子硅油挥发情况);

食品级硅胶要求挥发份≤0.5%~1.0%(依标准而定)。

5. 感官测试

高温处理后的样品与空白对照比较,不得有异常气味或味道——这是LFGB和国标共同强调的“一票否决”项。

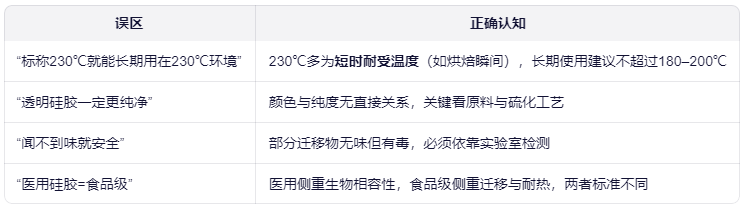

常见问题与误区

上一篇:高原作业设备低氧适应性测试

下一篇:汽车内饰检测

- TWS蓝牙耳机充电循环寿命测试——基于SJ/T 11796-2023标准解析

- NB/T 33008.1-2024:为充电桩连接器“万次握手”定义可靠标尺

- YY/T 0466.1-2023:守护血糖仪“生命之旅”的运输考验

- 电动滑板车电池过充安全可靠性测试

- 工业PLC控制器电磁抗扰度测试解析

- 车载导航系统湿热环境测试——基于GB/T 28046.4-2023标准

- 电动牙刷振动耐久性测试——基于ISO 16750-3:2022标准

- 蓝牙耳机抗电磁干扰测试 GB/T 17626.3-2016

- 智能手机高低温循环测试 GB/T 2423.22-2012

- 儿童积木拼接牢固性测试:10 万次拆装不松动不散架,环保材质耐摔,玩耍安全又耐用